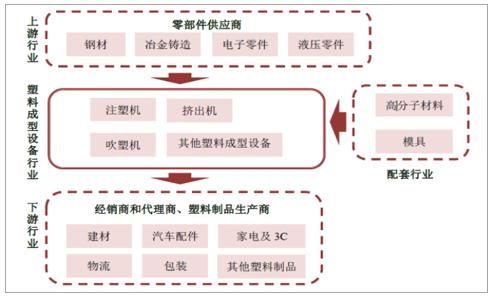

注塑行业现状:规模、痛点与机会

2023年全球注塑制品市场规模已突破3600亿美元,中国占其中34%。看似繁荣,实则“三高一低”:原料价格高、能耗高、人工成本高,利润率却持续走低。 自问:为什么订单量增长,利润却变薄? 自答:同质化竞争导致价格战,而高能耗、高报废率把利润吃掉了。

未来五年,注塑行业的五大确定性趋势

1. 轻量化材料全面渗透

汽车、3C外壳对薄壁化、高强度需求激增,长玻纤增强PP、碳纤维复合材料用量年增18%。 自问:普通ABS会被淘汰吗? 自答:不会,但份额会被轻量化合金与改性塑料蚕食,尤其在0.8mm以下壁厚场景。

2. 全电动注塑机占比超50%

2022年全电机渗透率仅28%,预计2028年达55%。节能40%-60%、重复精度±0.01mm,是精密医疗件的首选。 注意:全电机不等于万能,高黏度PC、PMMA仍需伺服液压混合机。

3. 数字化工厂从“可选项”变“生存项”

MES+APS+QMS打通后,换模时间可压缩至3分钟,OEE提升15-20%。 自问:中小企业没钱上整套系统怎么办? 自答:先上模具RFID+能耗监测,单点ROI最快6个月回本。

4. 循环经济倒逼再生料高值化

欧盟2024年起强制要求汽车塑料件含25%再生料。国内头部主机厂已跟进。 关键点:再生料需通过相容剂改性+熔体过滤,才能保持力学性能。

5. 小批量多品种成常态

消费电子生命周期缩短至9-12个月,模具共享、模内镶件技术需求暴涨。

如何提升注塑厂竞争力:四步落地法

Step1:用“能耗-报废”矩阵锁定改进点

把机台按单件能耗kg标煤/万件与报废率%画四象限,优先改造高能耗+高报废区域。 案例:苏州某车灯厂通过此工具,3个月节电12万度。

Step2:导入“快速换模SMED”三板斧

- 模具预加热:换模前30分钟启动模温机,减少升温等待

- 夹模标准化:统一液压夹模力参数,避免现场调试

- 物料超市:按颜色/材质分区摆放,减少搬运距离

Step3:再生料高值化的技术路径

1. 分选:近红外光谱仪识别PC/ABS合金与杂质 2. 改性:添加0.5%马来酸酐接枝POE提升冲击强度 3. 工艺:采用双螺杆侧喂料+真空排气,降低黑点缺陷

Step4:用“数字孪生”做产能预演

在虚拟工厂输入订单交期、模具穴数、机台吨位,系统可自动输出最优排产+瓶颈机台。 实测:某家电外壳厂排产效率提升22%,紧急插单响应时间从2天缩至4小时。

注塑厂常见误区与破解

误区1:盲目追求“全自动化”

复杂埋件产品若强行用六轴机器人,节拍反而比人工+气动夹具慢。 破解:用“机器人负责取件+人工放埋件”的协作模式,投资回收期缩短一半。

误区2:忽视模具冷却水质

水垢导致模温不均,产品翘曲超标。 破解:加装电磁除垢仪,每年减少15%的模具维修费。

未来人才需求:复合型的“注塑工程师+数据分析师”

懂DOE实验设计又会Python爬取机台数据的人才,薪资已比普通工艺员高60%。 自问:老员工学不会怎么办? 自答:用“低代码平台+可视化看板”降低学习门槛,两周即可上手。

评论列表