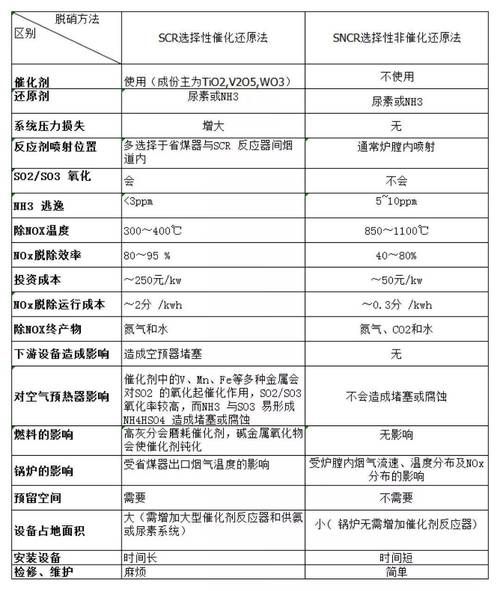

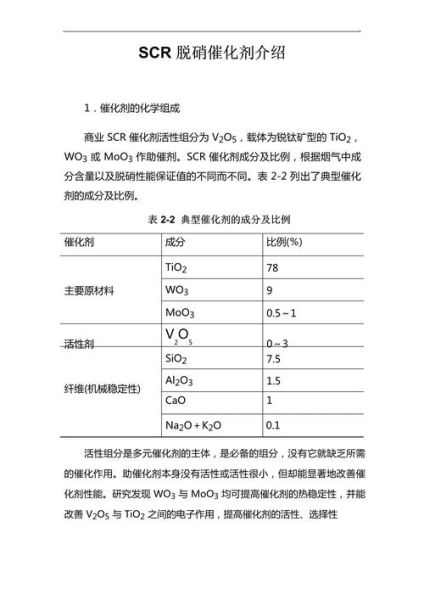

脱硝催化剂寿命到底有多长?

脱硝催化剂寿命有多长?典型寿命在2.4万~3.2万小时之间,折算成连续运行时间约为3~4年。但这不是绝对值,实际寿命受烟气温度、灰分含量、SO₂/SO₃转化率、氨逃逸率等多因素共同作用。

(图片来源网络,侵删)

影响寿命的五大核心因素

- 运行温度窗口:SCR最佳反应温度区间为300~420 ℃,长期低于280 ℃会导致硫酸氢铵沉积,高于450 ℃则发生烧结失活。

- 飞灰磨损:燃煤灰分>15%时,催化剂迎风面易被高速灰粒切削,年磨损量可达0.15 mm。

- 碱金属中毒:K、Na含量每增加1%,脱硝效率下降约5%,寿命缩短6~8个月。

- SO₂/SO₃转化率:转化率>1%会生成粘性硫酸盐堵塞微孔,压降每月升高80~120 Pa。

- 氨逃逸控制:逃逸氨>3 ppm易与SO₃形成ABS,造成孔道堵塞,寿命折损10%以上。

如何判断催化剂是否“寿终正寝”?

现场常用三种手段交叉验证:

- 活性检测:实验室小样活性<80%初始值即判定失效。

- 压降监测:同负荷下压降>1.8 kPa且持续上升,预示堵塞严重。

- 氨氮摩尔比:在同等NOx入口浓度下,NH₃/NOx摩尔比需提高>15%才能达标,说明活性衰退。

如何选择合适型号的脱硝催化剂?

第一步:明确烟气工况参数

| 参数 | 推荐范围 | 超限风险 |

|---|---|---|

| 温度 | 300–420 ℃ | 低温堵塞、高温烧结 |

| SO₂ | <1000 mg/Nm³ | 硫酸盐中毒 |

| 粉尘 | <30 g/Nm³ | 磨损、堵塞 |

| 碱金属 | <1 wt% | 化学失活 |

第二步:匹配催化剂类型

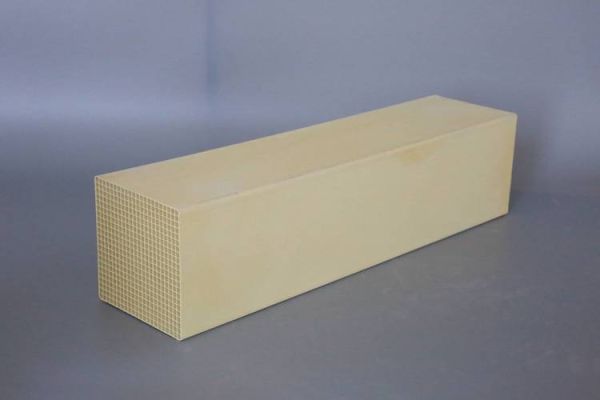

- 蜂窝式:比表面积高、压降低,适合粉尘<20 g/Nm³的燃煤机组。

- 平板式:抗堵灰能力强,推荐用于高灰分(>25 g/Nm³)或生物质混烧项目。

- 波纹式:介于蜂窝与平板之间,模块化更换方便,适合空间受限改造场景。

第三步:确定几何尺寸与孔数

孔数选择遵循灰分高选小孔数、灰分低选大孔数原则:

- 灰分<15 g/Nm³:25×25孔或30×30孔,比表面积大,效率高。

- 灰分15–25 g/Nm³:20×20孔,兼顾效率与抗堵。

- 灰分>25 g/Nm³:16×16孔或18×18孔,通道宽,防堵优先。

现场改造案例:从“频繁更换”到“四年一换”

某660 MW燃煤电厂原使用20×20孔蜂窝催化剂,设计寿命24000小时,但运行18000小时即出现效率衰减。诊断发现:

- 实际灰分28 g/Nm³,超出设计值10 g/Nm³;

- 氨逃逸长期4–5 ppm,ABS堵塞严重。

改造方案:

- 更换为16×16孔平板式催化剂,壁厚增至0.9 mm,抗磨寿命提升30%;

- 优化喷氨格栅,将氨逃逸降至<2 ppm;

- 加装声波吹灰器,清灰频次由每班一次降至每班两次短吹。

改造后,催化剂连续运行超32000小时仍保持>85%脱硝效率,更换周期延长到四年,直接节省催化剂费用约480万元。

(图片来源网络,侵删)

常见疑问快问快答

Q:催化剂可以再生几次?

A:蜂窝式一般可水洗+酸洗再生2~3次,每次恢复活性85%~90%;平板式因结构限制,通常只再生1次。

Q:低温SCR催化剂靠谱吗?

A:180~250 ℃的低温催化剂对SO₂和H₂O极度敏感,仅适用于燃气锅炉或焦炉烟气,燃煤机组慎用。

Q:为什么同一炉膛两侧催化剂寿命差异大?

A:烟气流场不均导致局部氨氮比失衡,一侧氨过量生成ABS堵塞,另一侧氨不足高温烧结。需通过CFD优化导流板。

采购合同里的“隐藏条款”

签订催化剂供货合同时,务必锁定以下细节:

- 活性保证值:注明在24000小时内脱硝效率≥85%,并约定衰减率<1%/1000h。

- 机械强度:蜂窝催化剂轴向抗压≥2.5 MPa,径向≥0.8 MPa。

- 磨损失重:ASTM D5755测试条件下,磨损率<0.15 g/100U。

- 质保期限:从首次通烟气起算,不少于三年或24000小时,以先到为准。

未来技术趋势:抗毒与延寿并进

行业正在研发钛钨硅复合载体,通过引入SiO₂形成更稳定的Ti-O-Si键,使碱金属中毒阈值从1%提升到2.5%。同时,表面疏水改性可降低ABS粘附力,实验显示压降上升速率下降40%。这些新技术预计将在2026年前后商业化,届时燃煤机组催化剂寿命有望突破4.5万小时。

(图片来源网络,侵删)

评论列表