一、铸造行业现状:传统与新兴需求交织

中国铸件年产量已连续多年稳居世界第一,但“大而不强”仍是行业痛点。一方面,汽车、工程机械、机床等传统下游需求增速放缓;另一方面,新能源汽车电机壳、风电轮毂、半导体设备精密部件等新兴需求快速放量。传统灰铸铁件占比逐年下降,高强韧球铁、轻合金、高温合金铸件占比提升,行业结构正在深度调整。

二、政策驱动:双碳目标重塑产业格局

“十四五”规划明确提出,到2025年铸造行业颗粒物排放总量要比2020年下降10%以上,能效基准水平以下产能基本清零。这意味着:

- 落后产能加速淘汰:无组织排放、手工造型、燃煤炉窑将在三年内大面积退出。

- 绿色工厂红利释放:通过工信部认定的绿色铸造示范企业,平均电价优惠0.03~0.05元/度,并可优先获得信贷额度。

- 碳足迹追溯成为准入门槛:欧洲CBAM试点范围已覆盖部分铸铁件,出口企业需提交全生命周期碳数据。

三、技术升级:三大方向决定未来竞争力

1. 数字化车间:从“经验炼钢”到“数据炼钢”

某头部企业部署的5G+熔炼过程AI视觉系统,将铁水成分波动控制在±0.02%,废品率由3%降至0.8%,年节约成本超2000万元。

2. 近净成形:把机加工时间砍掉一半

采用低压铸造+局部挤压工艺生产的新能源汽车副车架,毛坯减重18%,后续机加工工时从45分钟压缩到19分钟。

3. 材料迭代:高强韧与轻量化并行

风电齿轮箱行星架已由ZG35CrMo钢转向ADI等温淬火球铁,强度提升30%的同时成本下降12%;航空液压壳体则大量采用AlSi10Mg(Ce)稀土改性铝合金,疲劳寿命提高2倍。

四、市场增量:五大场景打开千亿空间

- 新能源汽车三电系统:2025年全球电动车销量有望突破2500万辆,电机壳、电池包箱体、减速器壳体铸件需求将新增180万吨。

- 大型海上风电:单机容量从8MW跃升至16MW,轮毂、底座铸件单套重量由30吨增至60吨,年复合增长率25%。

- 氢能储运:IV型储氢瓶塑料内胆需要高强铝合金阀座,预计2030年市场规模50亿元。

- 半导体设备:真空腔体、静电卡盘等精密铝合金铸件国产化率不足20%,替代空间巨大。

- 3D打印砂型:随形冷却模具、一体化压铸砂芯需求爆发,2024年国内砂型打印设备装机量有望突破500台。

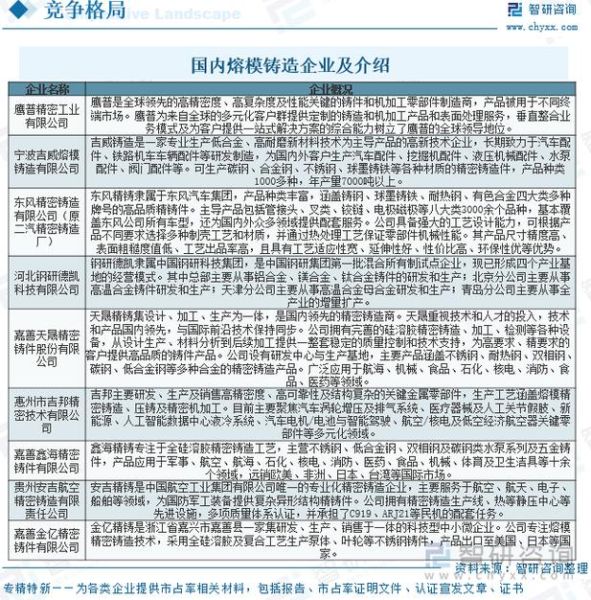

五、竞争格局:区域分化与龙头突围

华东、华南凭借下游产业集群优势,正形成“精密中小件+出口导向”特色;中西部依托能源与废钢资源,打造“大型能源铸件+低成本”基地。头部企业如**日月重工、明志科技**通过垂直整合模具、机加工、表面处理环节,毛利率比行业平均高出8~10个百分点。

六、投资逻辑:如何抓住下一轮红利?

自问:中小企业还有机会吗?

答:专注“窄赛道+高壁垒”仍有突围可能。例如为光伏单晶炉配套高纯SiC涂层坩埚底座,技术门槛高、客户粘性强,单品毛利率可达40%以上。

自问:设备厂商如何选赛道?

答:优先布局“熔炼+清理”两大瓶颈环节。中频感应炉能效提升5%,即可让年产2万吨的铸造厂一年多赚300万元;机器人打磨替代人工,单台设备回收期已缩短至14个月。

七、风险预警:警惕三大“灰犀牛”

- 原材料价格波动:2023年生铁均价同比上涨22%,对冲工具缺失导致中小企业利润被吞噬。

- 海外技术壁垒升级:欧盟即将实施的《铸件生态设计要求》将限制含铬、含镍量,部分出口企业面临重新认证。

- 人才断层:全国铸造工程师平均年龄48岁,职业院校招生人数十年下降60%,智能化转型遭遇“无人可用”。

八、未来五年路线图:从制造到智造

| 时间节点 | 关键指标 | 实现路径 |

|---|---|---|

| 2024-2025 | 绿色工厂占比≥30% | 全面淘汰冲天炉,推广余热回收+袋式除尘 |

| 2026-2027 | 数字化产线覆盖率≥50% | MES+APS系统普及,关键设备OEE≥75% |

| 2028-2030 | 高端铸件自给率≥80% | 突破高温合金叶片、大型钛合金机匣等“卡脖子”产品 |

九、企业行动清单:今天就能做的三件事

1. 做一次碳盘查:用ISO 14064标准摸清家底,为后续绿色金融、出口合规做准备。

2. 签一份长协:与上游生铁、废钢企业锁定半年到一年的浮动计价模式,平滑成本。

3. 培养一个跨界团队:把IT工程师、材料工程师、设备工程师放在一个战壕,每月解决一个现场痛点。

评论列表