机械制造业前景如何?一句话先给出答案

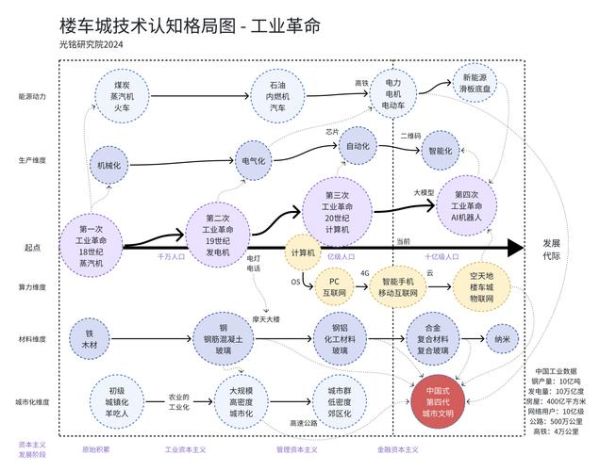

机械制造业正处于“高端化、智能化、绿色化”三重升级窗口期,未来十年仍是全球工业体系的基石,机会集中在高端装备、智能制造、绿色低碳三大赛道。

全球视角:机械制造业为何依旧“硬通货”

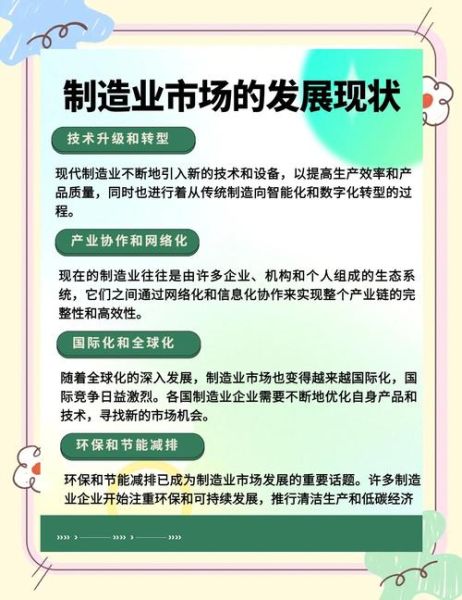

从欧美“再工业化”到东南亚“制造转移”,**机械设备始终是各国争夺的工业母机**。麦肯锡最新报告指出,到2035年全球机械装备市场规模将突破6.8万亿美元,复合增长率保持在4.7%左右。原因有三:

- 技术迭代周期长:一台高端五轴联动机床可使用20年,但每5年就需要软件升级,带来持续服务收入。

- 供应链不可替代:光刻机、燃气轮机叶片等关键零部件仍被德日美垄断,技术壁垒高。

- 政策红利密集:中国“十四五”规划把高端数控机床、工业机器人列为制造业核心竞争力指标。

未来十年发展机会在哪?四大增量赛道拆解

1. 高端数控机床:国产替代的最后堡垒

目前国内高端数控系统进口依存度仍达95%。**谁能把重复定位精度做到0.003mm以内,谁就能拿下航天发动机叶片加工订单**。政策端已明确:2027年前国产数控系统市占率要突破50%,对应千亿级替换空间。

2. 氢能装备:下一个“光伏级”风口

电解槽、储氢瓶、氢燃料电池系统三大核心设备,2023年全球市场规模仅120亿美元,**但2030年预计飙升至1200亿美元**。中国已规划到2025年建成1000座加氢站,单站设备投资约1500万元,直接拉动150亿元设备订单。

3. 工业母机+AI:重新定义“机器换人”

传统机器人卖硬件,新一代协作机器人卖“算法+数据”。**通过AI视觉引导,机械臂可完成0.1mm级精密装配,良品率提升30%**。埃斯顿、汇川技术等国内厂商已把AI模块嵌入伺服驱动器,单台溢价可达20%。

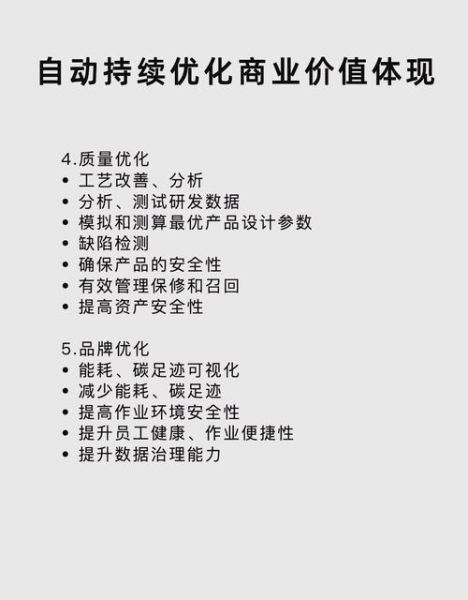

4. 再制造与绿色升级:被忽视的千亿后市场

一台退役的工程机械发动机经过再制造,**能耗可降低15%,寿命延长80%,成本仅为新机的55%**。工信部目标到2025年再制造产业规模达2000亿元,目前渗透率不足10%,留给中小企业的窗口期至少5年。

企业如何卡位?三步落地策略

第一步:技术路线选择——“单点突破”还是“平台整合”?

中小企业资源有限,**建议聚焦一个细分工艺做深做透**。例如专攻风电齿轮箱的激光熔覆修复,单台设备售价300万元,毛利率可达45%。而头部企业更适合搭建“设备+工艺+服务”一体化平台,绑定客户10年生命周期。

第二步:供应链重构——国产化率提升的实战打法

把BOM拆成三级:核心零部件(如数控系统)、关键材料(如高温合金)、通用件(如轴承)。**优先攻克占成本20%但影响性能80%的核心件**,例如用国产光栅尺替代海德汉,单台机床可降本12万元。

第三步:商业模式创新——从卖设备到卖“产能”

借鉴沈阳机床的“i5智能工厂”模式:客户按加工小时付费,**设备商通过远程运维分成**。一台i5机床年产能出租可达8万元,3年即可收回设备成本,客户无需一次性投入。

风险预警:三个容易被忽视的坑

- 技术迭代陷阱:氢能装备技术路线尚未收敛,碱性电解槽与PEM电解槽之争可能让早期投资打水漂。

- 人才断层:高端机床装配技师平均年龄48岁,90后从业比例不足5%,建议与职业院校共建“订单班”。

- 碳关税冲击:欧盟CBAM机制2026年全面执行,出口设备需提供全生命周期碳足迹报告,提前布局ISO 14067认证。

区域机会地图:哪里还有政策洼地?

把国家级的“先进制造业集群”名单摊开看,**成渝地区的航空航天装备、长沙的工程机械、宁波的精密模具**仍是资本洼地。以成都为例,当地对首台套高端装备补贴最高500万元,并配套给予订单30%的保险补偿。

结语:机械制造业没有“终局”,只有“持续进化”

当AI开始设计齿轮、当氢能驱动万吨压机,这个行业看似被颠覆,实则进入更高维度的竞争。**谁能把材料科学、数字孪生、碳管理三大能力封装进一台设备,谁就能拿到下一个十年的门票。**

评论列表